Saimex setzt auf Pultrusion bei der Herstellung von GFK Produkten

Was ist die Pultrusion?

Die Pultrusion, auch „Strangziehen“ genannt, ist ein automatisierter Prozess zur kontinuierlichen Produktion von CFK- und GFK-Profilen.

Welche Vorteile bietet die Pultrusion?

Pultrusion bietet maximale Gestaltungsfreiheit und die GFK Profile haben einige Vorteile gegenüber Kunststoff, Alu, Stahl oder Edelstahl. Nicht nur wirtschaftliche.

Welche Eigenschaften haben die Profile?

Sie sind zum Beispiel besonders leicht und extrem belastbar, korrosionsbeständig, wartungsfrei und formtreu. Sie bieten hohe Festigkeit und Steifigkeit. Im Vergleich zu Aluminium, Stahl und Kunststoff haben GFK Produkte weitere ideale Eigenschaften.

Wie wird durch das Verfahren ein Profil hergestellt?

Bei diesem Verfahren wird eine flexible, härtbare Masse kontinuierlich aus einer formgebenden Öffnung gepresst und danach ausgehärtet. Dabei geschieht die Synthese der GFK Bestandteile in einem Formwerkzeug.

Für welche Mengen eignet sich das Verfahren gut?

Der Preisvorteil beim Pultrusionsverfahren entsteht durch die Menge. Um die Qualität sicherzustellen, muss das Pultrusionswerkzeug präzise eingerichtet werden. Ist das geschehen, kann man praktisch unbegrenzt GFK Profile von gleichbleibender Qualität herstellen.

Um bei der Herstellung von GFK Produkten höchstmögliche Qualität zu garantieren, stellt Saimex s.r.l. GFK Profile im Pultrusionsverfahren her.

Die Pultrusion wird in der Industrie auch „Strangziehen“ genannt.

Der englische Name Pultrusion ist abgeleitet aus aus „to pull“ – ziehen und „extrusion“ – durchdrücken.

Dabei handelt es sich um einen automatisierten Prozess zur kontinuierlichen Produktion von CFK– und GFK-Profilen (auch pultrudierte Profile genannt), also glas- und kohlefaserverstärkten Profilen. Die Herstellung bietet ein Maximum an Gestaltungsfreiheit und es entstehen individuelle Pultrusionsprofile.

Je nach der späteren Anforderung an die Profile haben sie spezielle chemische, brandschutztechnische, mechanische oder elektrische Eigenschaften.

Geringes Gewicht, gute Formbarkeit und maximale Gestaltungsfreiheit. Das macht den Faserverbundwerkstoff GFK für die Bauindustrie ebenso wertvoll wie in den Anwendungsbereichen Verkehr- und Mobilität, Gebäude und Hochbau, Chemie und Mineralöl, sowie Fenster- und Fassadenbau.

Fragen, die im Zusammenhang mit GFK und Pultrusion auftauchen:

Welche Profile werden häufig gefertigt?

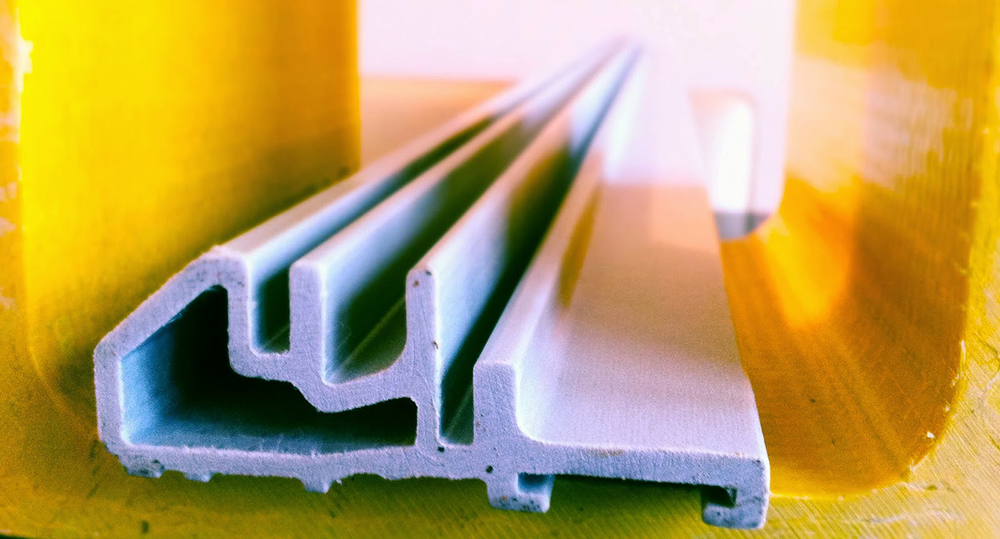

GFK Profile können normale T- oder U- Profile sein, ebenso Rundprofile bzw. Rohre, sie bieten aber maximale Gestaltungsfreiheit. Saimex s.r.l. stellt in Eigenschaft und Form individuelle GFK Sonderprofile nach Kundenwünschen her. Die Vorteile der pultrudierten Profile machen sie zu extrem gefragten und vielseitigen Bauteilen.

Wie funktioniert Pultrusion?

Beim Pultrusionsverfahren wird eine härtbare Masse kontinuierlich aus einer formgebenden Öffnung gepresst. Dabei geschieht die Synthese der GFK Bestandteile (Faserverstärkungen und Harze, sowie Additive) in einem Formwerkzeug.

Bei diesem Verfahren entstehen GFK Profile, die aufgrund ihrer besonderen Eigenschaften oft Vorteile gegenüber Profilen aus Alu, Kunststoff, Stahl oder Edelstahl bieten. Vor allem die Herstellungsgeschwindigkeit, verbunden mit einem hohen Grad der Automatisierung machen GFK Profile, die im Pultrusionsverfahren hergestellt wurden, sehr wirtschaftlich.

Man unterscheidet in der Herstellung das Wannenverfahren, das Durchziehverfahren und das Einspritzverfahren. Dazu später mehr.

Die Glasfasern zur Verstärkung werden in einem Vorformwerkzeug sorgsam ausgerichtet, je nach der Anforderung, die das pultrudierte Profil später erfüllen soll. Die Fasern werden in einer Wanne imprägniert und anschließend in die Form hineingezogen. Oder die Fasern können mit dem Direkteinspritzsystem direkt im geschlossenen Formwerkzeug imprägniert werden.

Das Formwerkzeug wird computergesteuert. Die Vorschubgeschwindigkeit und auch der Aushärtungsprozess des pultrudierten Materials werden überwacht. Nach dem Verlassen des Formwerkzeuges kann das Profil geschnitten werden.

Was ist die Matrize?

Faserverbundwerkstoffe bestehen aus einem Verstärkungsstoff, der in eine Matrize eingebettet ist.

Dafür können duroplastische oder thermoplastische Polymere verwendet werden.

Duromere sind Kunststoffe, die nach der Aushärtung nicht mehr verformt werden können. Thermoplaste lassen sich in einem bestimmten Temperaturbereich noch verformen.

Als duroplastische Matrize verwendet man Epoxidharze, spezielle Hybridharze, Polyesterharze oder Vinylesterharze (VE-Harze, auch Phenacrylatharze genannt). Das sind Kunstharze, die im ausgehärteten Zustand duroplastische Kunststoffe von sehr hoher Festigkeit und chemischer wie elektrischer Beständigkeit bilden.

Was ist die Armierung?

Die GFK Profile werden im Verfahren der Pultrusion hergestellt aus der Armierung (Glasfasern oder Kohlefasern) und der Matrix (Das sind die Harze und

-je nach Anforderungen- auch verschiedene Additive).

Welchen Vorteil haben die Endlos-Profile?

Ist die Maschine für die Pultrusion einmal richtig eingestellt, können beliebig lange pultrudierte Profile hergestellt werden. Glücklicherweise gibt es kaum Beschränkungen bezüglich Form, Farbe und Länge. Das Pultrusionsverfahren ist sehr wirtschaftlich und nachhaltig.

Wie kommt das Harz durch die Matte?

Der Verarbeitungsschritt, das Harz mit der Matrize zu verbinden, ist besonders anspruchsvoll. Es muss genügend duroplastisches oder thermoplastisches Polymer verwendet werden, um die Glasfasern vollständig zu ummanteln. Wird jedoch zu viel von dem Harz eingebracht, gefährdet das die Stabilität des Profils.

Wir unterscheiden in der Herstellung von GFK-Profilen zwei Verfahren:

Wannenverfahren

Dabei werden die Fasern vor dem Einbringen in die Matrize durch ein Wannenbad aus Kunstharz:

- Duroplastische oder

- Thermoplastische Polymere

gezogen. Es ist das einfachste und günstigste Verfahren, jedoch ist es nicht sehr präzise.

Durchziehverfahren

Dabei werden die Fasern nach jedem Passieren der Matrize immer wieder mit Harz durchtränkt.

- Das Verfahren ist für mehrstufige Formprozesse gut geeignet.

- Das überschüssige Kunstharz wird abgestrichen, aufgefangen und wiederverwendet.

Das Verfahren ist ebenfalls sehr wirtschaftlich.

Wozu braucht man ein Trennmittel in dem Verfahren?

Für eine glatte und saubere Trennung der GFK Profile von der Form werden Trennmittel für Acrylharze, Polyesterharze und Epoxidharze in der Pultrusion eingesetzt. Sind die Produktionsbedingungen optimal, kann der Einsatz auf ein Minimum beschränkt werden.

Die gefertigten Teile können so ohne weitere Arbeitsschritte (wie die Reinigung der Profile) direkt weiterverarbeitet werden. Die chemischen und physikalischen Eigenschaften des Harzes werden dabei nicht beeinflusst.

Wozu dient das Pultrusionswerkzeug?

Das Pultrusionswerkzeug bietet die Präzision, die bei der Herstellung von GFK Profilen erforderlich ist. Bei der Pultrusion werden die Glasfasern und Glasfasermatten in das Pultrusionswerkzeug gezogen. Die mit Harz getränkten Fasern werden anschließend im Pultrusionswerkzeug computergesteuert unter Wärme und UV–Strahlung ausgehärtet und gleichmäßig aus dem Pultrusionswerkzeug gezogen.

Mit Pultrusion in eine grünere Zukunft

Bislang wurde bei Fenstern und Türen gern auf Aluminium gesetzt. Jedoch ist die Herstellung von Aluminium nicht besonders umweltfreundlich, sondern ein eher fragwürdiges Geschäft. Aluminium befindet sich nicht etwa frei in der Umwelt und wird eingesammelt, sondern es ist immer Teil einer Verbindung mit anderen Stoffen, aus denen es gelöst werden muss. Das Metall wird aus dem Erz Bauxit gewonnen, das zu 60% aus Aluminium besteht. Mit gravierenden Folgen für die Umwelt. Für den Abbau von Bauxit werden Regenwälder gerodet und der Boden abgetragen, unter dem sich das Bauxit befindet. Bauxit wird –unter teils menschenunwürdigen Bedingungen– im Tagebau aus dem Boden gefördert. Dann wird es mit Natronlauge erhitzt, wobei Aluminiumoxid frei wird. Bei der chemischen Herstellung entstehen zudem giftige Abfallprodukte. Pro Tonne Aluminium braucht man 15 Megawatt Stunden Strom und es entstehen bis zu vier Tonnen Schlamm, sogenannter Rotschlamm. Das Abfallprodukt besteht aus giftigen Chemikalien. Es enthält zum Beispiel Blei, Eisen und andere Schwermetalle.

Aluminium verstärkt Probleme in der dritten Welt

In den Ländern, in denen dieses Verfahren angewandt wird, gelangen die ätzenden Flüssigkeiten -je nach der örtlichen Regelung- nicht selten ins Erdreich und in die Flüsse. Dies zerstört ganze Ökosysteme. Aluminium wird zum Beispiel in Brasilien, Australien, Guinea, China, Jamaika und in Indien gefördert. In vielen dieser Länder muss zunächst Urwald und Regenwald abgeholzt und der Boden abgetragen werden, um an das Bauxit zu gelangen. In der Umgebung der Minen ist das Trinkwasser oft verseucht und die Fische sterben. Menschen klagen über Hautkrankheiten. Bei Unfällen starben auch Menschen, nachdem ihre Dörfer mit Rotschlamm überflutet wurden. Zudem werden vor Ort oft Wasser- und Kohlekraftwerke zur Energiegewinnung gebaut und dazu wird oftmals das Land geflutet und Wälder abgeholzt.

Das Aluminiumoxid wird eingeschmolzen und im Elektrolyseverfahren schließlich aufwendig zu Aluminium umgewandelt. Das Elektrolyseverfahren ist leider extrem energieaufwendig.

Jeder einzelne Schritt dieses Herstellungsprozesses zerstört unsere Umwelt.

Umweltschutz mit dem Kunststoff GFK

Zwar steht Allgemeinen die Verwendung von Kunststoffen in keinem guten Ruf. Das liegt vor allem an der Verwendung als Einweg Verpackungen, die im Müll und am Straßenrand landen und daran, dass PVA und PVC im Freien löslich sind und das Erdreich belasten.

GFK als Baumaterial ist aber tatsächlich sehr umweltfreundlich. GFK ist eine Mischung aus Kunststoff und Glasfaser. Zur Bindung verwendet werden duroplastische Harze. Diese machen GFK viel stabiler und haltbarer als andere Kunststoffe: Dadurch sind GFK Produkte wesentlich umweltverträglicher. Schon allein deshalb, weil sie länger halten. Am Ende ihres Lebens können GFK-Abfälle zerkleinert und energetisch recycelt zu werden, wodurch fossile Brennstoffe eingespart werden.

Die CO2-Bilanz von GFK in der Produktion ist wesentlich besser als die von Aluminium.

Die extreme Haltbarkeit von GFK-Produkten wirkt sich natürlich auch positiv auf die Budgets aus. Einmal verbaut, hat man langfristig nahezu wartungsfreie Freude an den Produkten. Auch ist das Material sehr leicht. Es lässt sich gut verarbeiten und transportieren.

Durch diese Vorteile hat sich GFK bei einer Vielzahl von Anwendungen durchgesetzt. Sie kennen es von Sportgeräten jeder Art. Es wird aber auch verwendet in der Wasser-und Abwasserversorgung, im Baugewerbe, in der Bahn- Automobil-, Luft- und Raumfahrtindustrie und natürlich auch im Maschinenbau. Es hält jeder Art von Flüssigkeiten stand, ist sogar säure- und witterungsbeständig. Somit ist es auch für Industriebauten gut einsetzbar.

Die Herstellung und Verwendung von GFK Produkten darf auf Grund der Herstellungsweise und extremen Haltbarkeit als umweltschonend und nachhaltig bezeichnet werden. Es erfüllt die Bedürfnisse von heute, ohne die Ansprüche zukünftiger Generationen zu gefährden.

Bei weiteren Fragen:

Jetzt Kontakt aufnehmen.