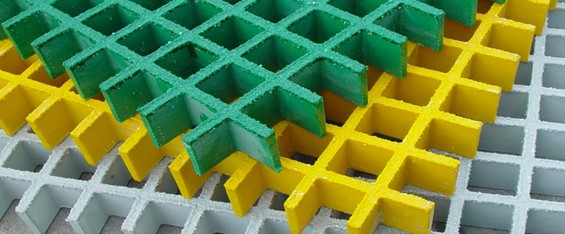

Dank der neuen Produktionsanlage können wir Ihnen exklusiv einen Sonderrabatt auf unsere Glasfasergitterroste anbieten.

Ab heute, dem 5. Juni 2023, gelten Rabatte von 10%, 15% und 20% auf unsere Listenpreise.

Glasfasergitterroste von Saimex:

- Widerstandsfähigkeit gegen hohe Temperaturen, korrosive Chemikalien und Stöße

- Isolierende Eigenschaften

- Leichtigkeit

- Strukturelle Eigenschaften ähnlich wie bei Stahl

- Fähigkeit, hohe Lasten zu tragen

Kontaktieren Sie uns für ein Angebot.

Read More

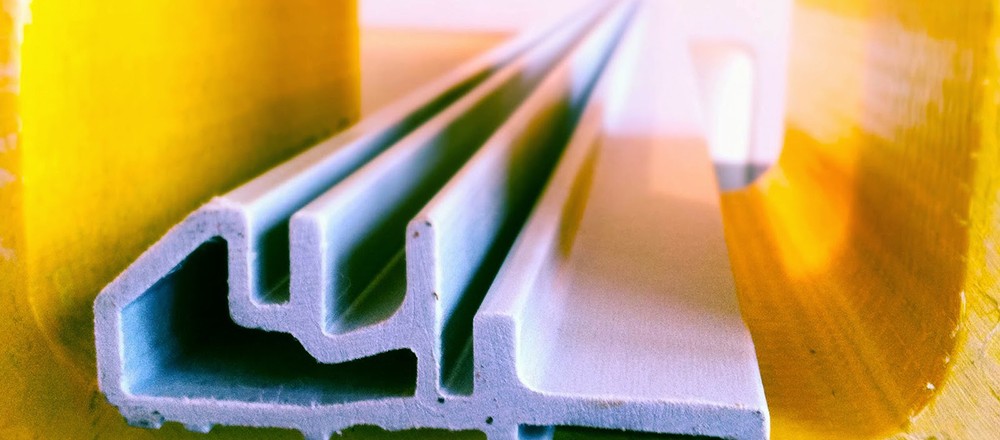

In den letzten Jahren haben sich die Verbundwerkstoffe erheblich weiterentwickelt, was die Untersuchung ihrer Eigenschaften, die Bearbeitungsverfahren, mit denen sie zu Strukturprodukten verarbeitet werden können, und schließlich auch ihre Einsatz- und Anwendungsbereiche betrifft. Eines der Bearbeitungsverfahren, bei dem die besten Ergebnisse erzielt werden, ist die Pultrusion.

Pultrusion

Die Pultrusion ist ein kontinuierliches Bearbeitungsverfahren für glas- oder kohlefaserverstärkte Verbundwerkstoffe. Es besteht aus der Extrusion von Profilen mit konstantem und komplexem Querschnitt durch kontinuierliches Ziehen mit Polymerisation in einer geschlossenen Form. Mit dem Pultrusionsverfahren werden Profile hergestellt, die in einigen Fällen aufgrund ihrer Eigenschaften eine höhere Sicherheit bieten als Profile aus Stahl und Edelstahl.

Das Verfahren besteht aus drei grundlegenden Schritten:

– Die Verstärkungsfasern werden sorgfältig in einer Vorform entsprechend den strukturellen Anforderungen des endgültigen pultrudierten Profils positioniert;

– die Fasern werden in einem offenen Tank imprägniert und dann in eine Präzisionsstahlform gezogen. Alternativ können die Fasern auch direkt in der geschlossenen Form mit dem Direktinjektionssystem imprägniert werden;

– Die Form wird von einem computergesteuerten System beheizt, das auch den Aushärtungsprozess steuert und die Geschwindigkeit des Pultruders überwacht;

– das Profil tritt aus der Form aus und ist bereit zum Schneiden.

Die Verstärkungsfasern sind in Längsrichtung in Zugrichtung angeordnet und bestehen hauptsächlich aus komplexen Rovingsystemen und Glas-, Carbon- oder Kevlargeweben. Sie machen etwa 70 Prozent des Profils aus und bestimmen dessen Zug- und Biegefestigkeit.

Die Eigenschaften und Vorteile der Pultrusion

Das Pultrusionsverfahren garantiert die Individualisierung und damit die Wiederholbarkeit und perfekte Reproduzierbarkeit jedes Teils. Darüber hinaus ist der Energieaufwand trotz des langsamen Herstellungs- und Bearbeitungsprozesses geringer als bei der Herstellung der gleichen Aluminiumprofile.

Schließlich sind pultrudierte Glasfaser- und Karbonprofile umweltfreundlich, da sie rost- und korrosionsbeständig sind und daher keine giftigen Stoffe freisetzen, wenn sie im Boden oder in der Nähe des Grundwassers verlegt werden.

Wenn Sie mehr über die Eigenschaften dieses Arbeitsverfahrens erfahren möchten, nehmen Sie Kontakt mit uns auf und wir führen

Sie durch die Pultrusion und die pultrudierten Glasfaser- und Kohlenstoffprofile.

Read More

Das FIBRA-Deck-System, das aus ineinandergreifenden, pultrudierten, mit Glas- oder Kohlenstofffasern verstärkten Stäben besteht, wird in der Eisenbahnindustrie für den Bau von Fußgängerbereichen von Brücken, selbsttragenden Gehwegen und Böden für Chemieanlagen verwendet.

Was sind die Vorteile?

- Hervorragende Haltbarkeit im Laufe der Zeit

- Fehlen von Wartungskosten

- Kürzere Montagezeiten im Vergleich zu herkömmlichen Materialien

- Nicht korrosiv und wasserbeständig

- Ultraleichtes Gewicht

- Hervorragende Wärmedämmung

Wir stellen auch eine rutschfeste Version her, die das Gehen erleichtert.

Read More

FIBRA-Profile von Saimex setzen sich unter besonderen Bedingungen gegenüber Profilen aus Stahl, Aluminium, PVC und anderen Materialien durch. FIBRA wird im Eisenbahnsektor für elektrische Kabelkanäle, Handläufe, elektrisch isolierte Laufstege, Gitterroste, Pfosten, Konsolen, Traversen und Verkleidungen verwendet.

Im Eisenbahnsektor ist es dank seiner Eigenschaften weit verbreitet:

- leichte Verarbeitbarkeit und Wartungsfreiheit

- Ultraleichtigkeit und Zugfestigkeit

- Beständigkeit gegen Korrosion und Feuchtigkeit

- Widerstandsfähigkeit gegen Elektrizität, Feuer und Rauch

Wir bieten auch einen zusätzlichen Schneide-, mechanischen Bearbeitungs- und Lackierdienst an.

Read MoreEs sind die Menschen, ihre Fähigkeiten und ihr Engagement, die den Wert des Unternehmens ausmachen. Deshalb beschloss Saimex, drei Tage zu organisieren, die spielerischen, erlebnisorientierten und pädagogischen Aktivitäten gewidmet waren, die das Team mit der Notwendigkeit konfrontierten, Hindernisse zu überwinden, sich selbst herauszufordern und eine optimale Kombination von Ressourcen in sich selbst zu finden.

“Es war eine ganz andere Erfahrung als sonst, die uns gezeigt hat, dass man durch Zusammenarbeit große Ziele erreichen kann“, “drei Treffen zu verschiedenen Themen, die den Teamgeist gestärkt haben“, so einige der Saimex-Mitarbeiter.

Die Teambildung war eine wichtige Gelegenheit, um Werte, Visionen und Stärken auszutauschen, die zum stetigen Wachstum der Gruppe beigetragen haben, um das Beste für unsere Kunden zu gewährleisten.

Read More