Ad oggi, l’impiego degli FRP (Fiber Reinforced Polymers) per il rinforzo strutturale e post-sismico del patrimonio edilizio è ampiamente diffuso sia a livello nazionale che internazionale.

Al contrario, la considerazione delle fibre nei profili strutturali non è ancora penetrata a fondo nel campo della progettazione, anche se appare fortemente promettente. Le possibili applicazioni sono molteplici e spaziano in ogni campo dell’ingegneria:

costruzioni edilizie;

trasporti (copertura per treni, autobus, tram, sponde per camion ecc.);

aeronautica;

industria chimica (ambienti corrosivi);

isolanti per alto voltaggio, trasformatori, ecc.;

equipaggiamento sportivo (bastoni da hockey, frecce, prue, tende).

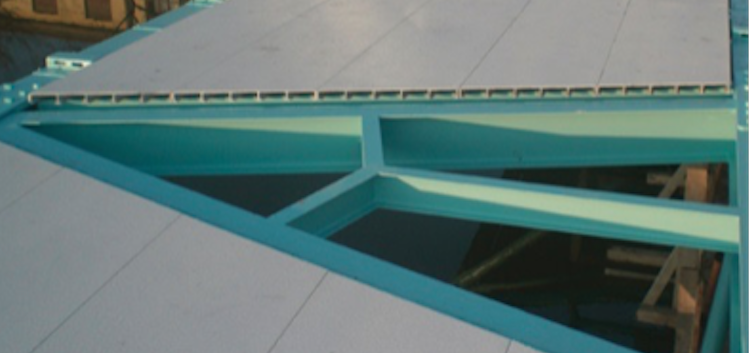

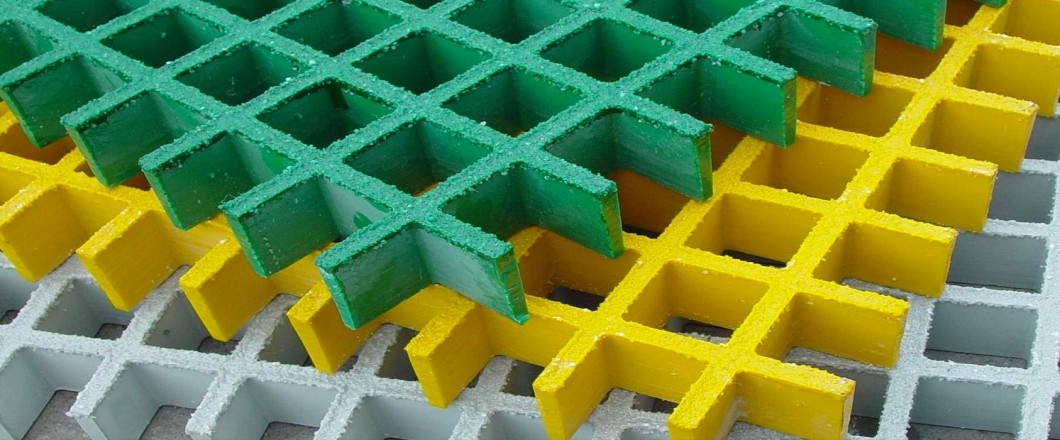

I materiali compositi rappresentano quindi una delle ultime innovazioni tecnologiche nel campo dell’industrializzazione del prodotto, con riscontri anche in ambito meccanico, elettrico, elettrotecnico ed altro ancora. La particolarità di questi prodotti risiede nell’unione non solo materica ma anche “caratteriale” di due componenti apparentemente molto diversi tra loro, ma in grado di solidarizzarsi nella risposta meccanica alle sollecitazioni esterne. Sono quindi caratterizzati da leggerezza, resistenza, elasticità e durabilità, ed in tal senso le attuali applicazioni principali sono rappresentate da ponti pedonali e carrabili, strutture leggere permanenti e removibili, ma anche elementi strutturali di dimensioni più o meno contenute.

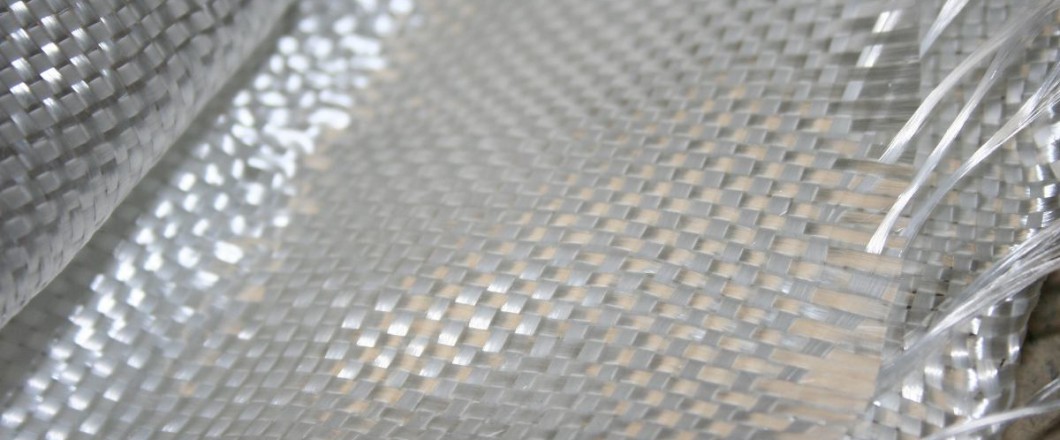

In particolare, in questa sede si parlerà di Pultruso, un composito generato dall’omonimo procedimento di produzione, che vede collaboranti resine e fibre di diverso genere. Esistono diverse tipologie di Pultruso, differenziate per resina o fibra utilizzata: il processo di produzione è infatti in grado di trattare matrici termoindurenti (resina epossidica, poliestere, vinilestere, acrilico, ecc.) o termoplastiche, in unione con fibre di diverso genere quali fibre di vetro, carbonio o kevlar (aramidica); ma la combinazione più utilizzata al momento risulta essere quella relativa ad isopoliestere e fibra di vetro.

Le normative che attualmente regolano ed indirizzano l’attività dei progettisti nel campo della progettazione strutturale con profili pultrusi rinforzati fibravetro sono le seguenti:

UNI EN 13706, “Compositi plastici rinforzati – Specifiche per profili pultrusi – Metodi di prova e requisiti generali”;

CNR-DT 205/2007, “Istruzioni per la Progettazione, l’Esecuzione ed il Controllo”.

La settimana prossima parleremo, sempre in ambito di Materiali Compositi FRP delle Tecniche di produzione.

Read More